Masterbatch beltza funtsezko osagaia da hainbat industriatan, besteak beste, zuntz sintetikoak (alfonbrak, poliesterra eta ehundu gabeko ehunak), puztutako film produktuak (ontziratzeko poltsak eta film galdaketak), puztutako moldekatutako produktuak (farmazia eta kosmetika ontziak), estrusio produktuak (xaflak, hodiak eta kableak barne) eta injekzio bidezko moldekatutako produktuak (automobilgintzako piezak eta etxetresna elektrikoak). Bere abantailak —erabilera erraztasuna, kutsadurarik eza, koloreztatze koherentea, plastikozko piezen kalitate hobetua eta ekoizpen sistema automatizatuekin bateragarritasuna— ezinbesteko bihurtzen dute. Gainera, masterbatch beltzak hainbat gehigarri integra ditzake, bere funtzionaltasuna eta erosotasuna hobetuz.

Masterbatch beltzen ohiko galderak eta faktore nagusiak

Masterbatch beltzaren osagai nagusien artean daude karbon beltza, karbon beltzaren eramailea, karbon beltzaren bustitzaile-agentea, karbon beltzaren dispertsatzailea eta beste prozesatzeko laguntza batzuk. Fabrikatzaileek askotan arazo handiak izaten dituzte masterbatch beltzaren ekoizpenean. Pigmentu-kontzentrazio baxua, tindaketa-prozesuan kutsadura, karbon beltzaren dispertsatze eskasa eta beltztasun eta distira desegokiak bezalako arazoek azken produktuaren kalitatean eragina izan dezakete. Arazo horiek kolore-aldaketa, materialaren propietateen murrizketa eta prozesatzeko zailtasunak eragiten dituzte.

Kasu-azterketa: Masterbatch beltzaren ekoizpenean dispertsio-arazoei aurre egitea

Masterbatch beltz fabrikatzaile batzuek arazo kritiko bati aurre egin behar izan zioten. % 40ko karbono beltza zuen eta EVA argizaria dispertsatzaile gisa erabiltzen zuen haien formulazioak propietate fisiko ez-konsistenteak erakutsi zituen estrusioan zehar. Estrusioko hari batzuk hauskorrak ziren, eta beste batzuk, berriz, oso gogorrak ziren, bi torlojuko estrusore bat erabili eta 160 °C eta 180 °C arteko tenperatura kontrolatuak mantendu arren. Zerk eragin zuen arazoa? Konsistentzia ezak masterbatch beltzaren ekoizpenean ohikoa den arazo bat adierazten du: karbono beltzaren dispertsio ez-uniformea.

Zein da pigmentu beltzen dispertsioa konpontzeko modurik onena? Karbono beltzaren dispertsioa ulertzea

Karbono beltza, pigmentaziorako eta indartzeko erabiltzen den hauts fin bat, dispertsio-arazo bat dakar bere azalera handia eta aglomeratzeko joera direla eta. Polimero-matrizearen barruan dispertsio uniformea lortzea ezinbestekoa da produktuaren kalitatea mantentzeko. Dispertsio ez-uniformeak marrak, orbanak, kolore-desorekatua eta propietate fisikoetan koherentzia ezak (hauskortasuna edo gogortasun ezohikoa, adibidez) sor ditzake.

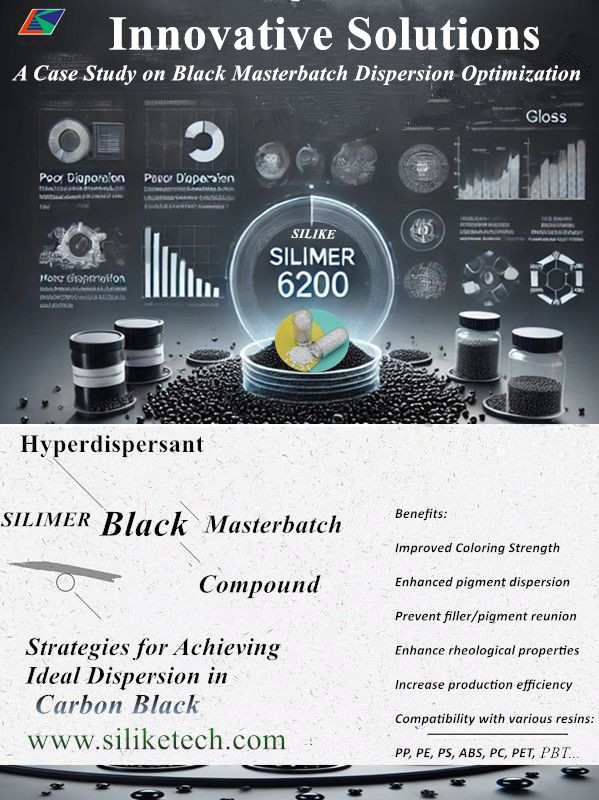

BerritzaileaMasterbatch Beltzen Ekoizpenean Dispertsio Uniformea Lortzeko Irtenbideak:Aurkeztea SILIKE-ren SILIMER 6200:Hiperdispertsatzaile frogatua

SILIMER 6200 hiperdispertsatzaileapigmentu beltzaren eta karbono beltzaren sakabanaketaren erronkei aurre egiteko diseinatuta dago bereziki, uniformetasuna hobetuz eta azken produktuaren kalitate orokorra hobetuz.

Abantailak:

- Pigmentuen sakabanaketa hobetua: SILIMER 6200 hiperdispertsatzaileaKarbono beltzaren sakabanaketa hobetzen du, koloreztatze koherentea bermatuz.

- Koloreztatze-indarra hobetua: SILIMER 6200 hiperdispertsatzaileaKarbono beltzaren eraginkortasuna handitzen du nahi diren tonuak lortzeko.

- Betegarriaren eta pigmentuaren berrelkarketaren prebentzioa: SILIMER 6200 hiperdispertsatzaileapigmentuen metaketa saihestuz uniformetasuna mantentzen laguntzen du.

- Ezaugarri erreologiko hobeak: SILIMER 6200 hiperdispertsatzaileamasterbatch-aren fluxu-ezaugarriak hobetzen ditu, prozesamendua erraztuz.

- Ekoizpen-eraginkortasuna handitzea, kostuak murriztea: SILIMER 6200 hiperdispertsatzaileafabrikazio-prozesu eraginkorragoa lortzen laguntzen du.

SILIMER 6200 hiperdispertsatzaileaErretxina sorta zabal batekin bateragarria da, besteak beste, PP, PE, PS, ABS, PC, PET, PBT eta gehiagorekin, eta horrek aukera aproposa bihurtzen du masterbatch eta konposatuetan aplikazio sorta zabal baterako.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how SILIKEren hiperdispertsatzailea SILIMER 6200emaitza koherenteak lortzen eta zure masterbatch eta konposatuen industriaren behar anitzak asetzen lagun zaitzake.

Argitaratze data: 2024ko azaroaren 19a